压轴重头戏!2021中国工业数字化转型领航企业50强出炉

导读

INTRODUCTION

这些率先开展数字化探索的工业企业,通过新一代信息技术与制造的融合,将数字化技术广泛应用于工厂运营中,并在业务流程、管理系统、数据系统等方面不断深入的创新,形成了快速反应市场需求、创新运营模式、绿色可持续发展的全新形态,也成为了工业企业数字化转型的“领航者”。

前言

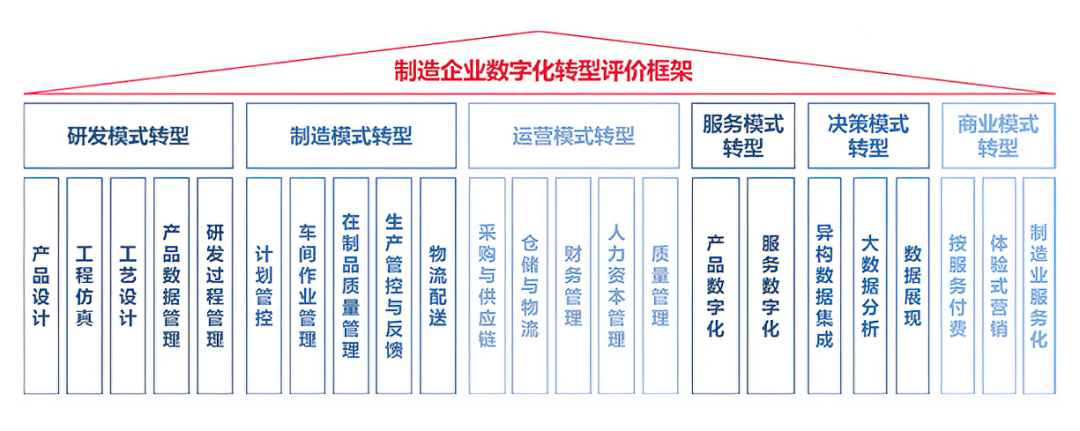

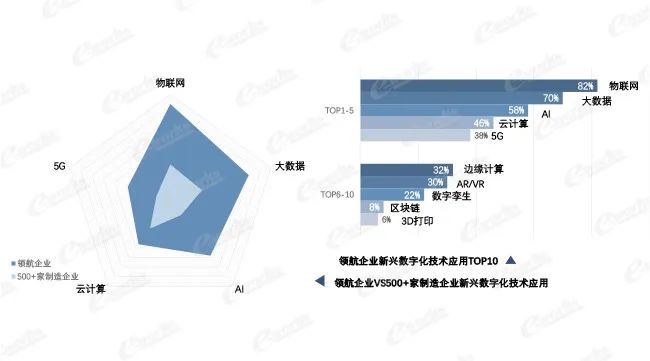

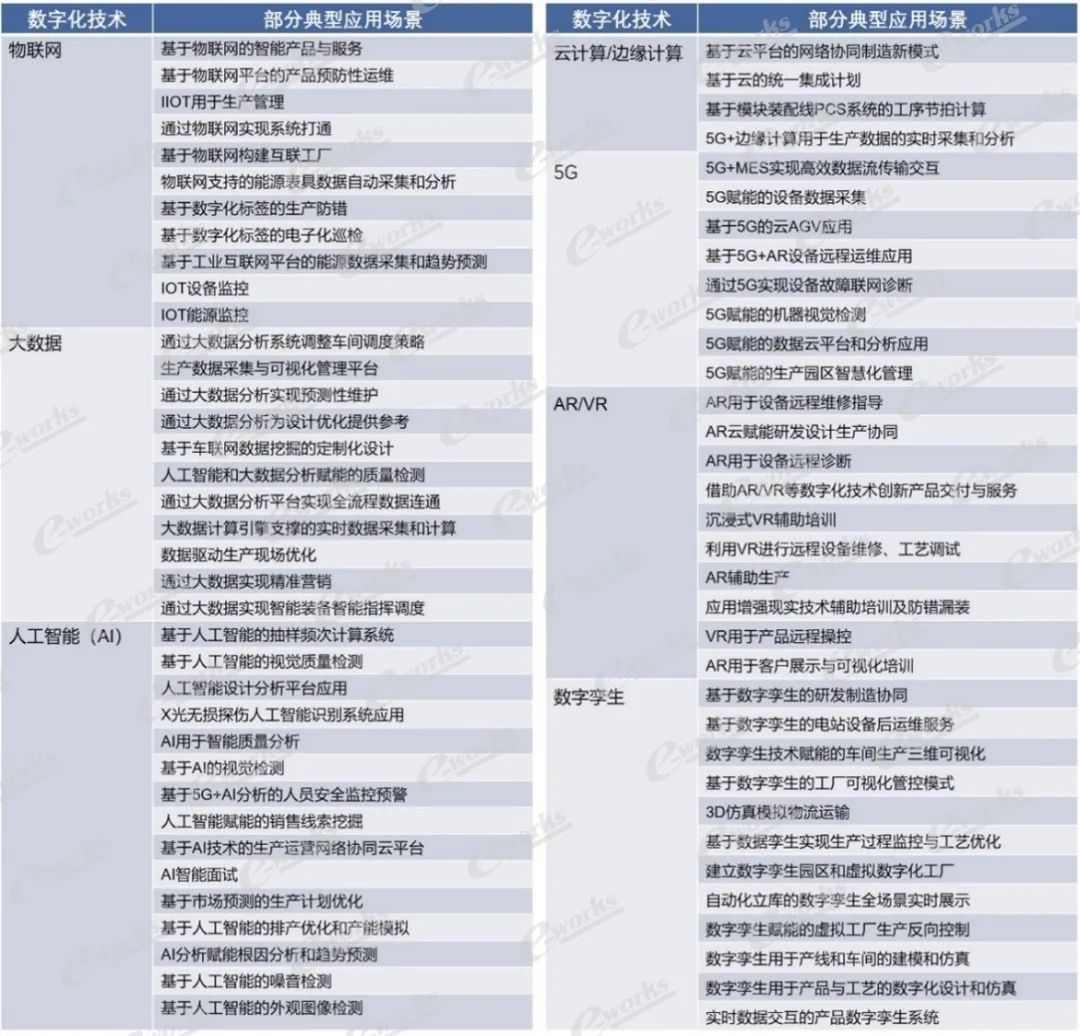

面对数字经济的汹涌浪潮,我国工业企业已经深刻意识到必须以推动数字经济与实体经济融合发展为主攻方向和关键突破口,加速数字技术在企业生产、研发、制造、管理等领域的深化应用,加快重点制造领域数字化、智能化,大力推进数字化转型升级。与此同时,随着物联网、大数据、人工智能、5G、VR/AR等技术的蓬勃发展,正在引发对企业研发设计、生产制造、产业形态、商业模式、业务运营、决策方式、组织形态、企业文化等方面的深刻变革与影响。数字技术的深化应用成为了应对市场变化的必要条件,应用数字技术的能力也成为了工业企业形成比较竞争优势的关键要素。

然而,工业企业自身组织、业务、产品和价值链的复杂性、行业差异、建设水平、资金状况等为其数字化转型带来诸多挑战。这段数字化转型征程该如何起步推进成为摆在很多工业企业面前的难题。而一批率先开展数字化探索的工业企业,通过新一代信息技术与工业的融合,将数字化技术广泛应用于工厂运营中,并在业务流程、管理系统、数据系统等方面不断深入的创新,形成了快速反应市场需求、创新运营模式、绿色可持续发展的全新形态,也成为了工业企业数字化转型的“领航者”。他们不断“试错”积累的丰富经验可以有效降低其他企业的转型成本,这股转型的领航之力也将增强更多工业企业转型的信心。

e-works领航企业评选要素

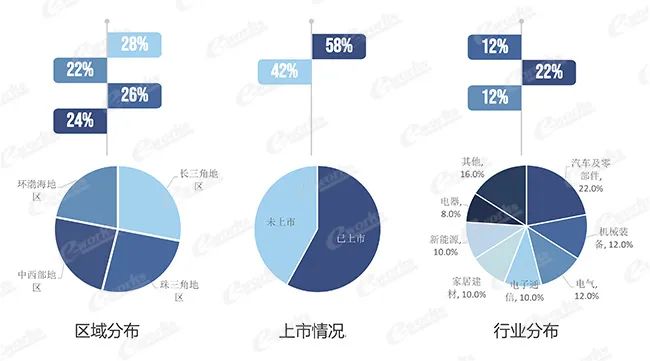

2021“中国工业数字化转型领航企业”画像

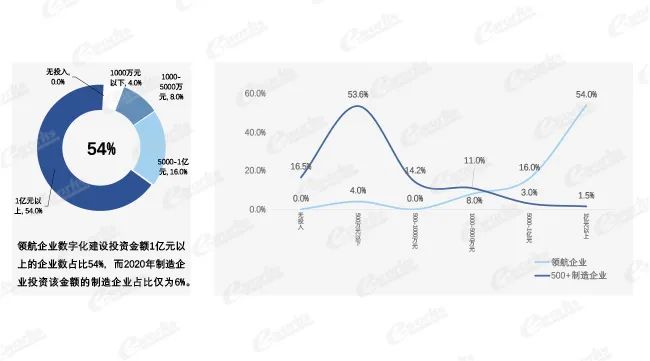

数据显示,领航企业在数字化建设上的资金投入普遍偏高。亿元以上投入的企业数量超过54%,千万元以上的企业占比96%,这一数字与2021年e-works Research针对500家工业企业数字化/智能化情况的调查数据相比,规模存在很大的差异,呈现明显的“X”形。对于大多数工业企业,特别是中小企业而言,可用于数字化转型项目的资金极为有限,大多处于500万元以下的投资区间(占比35.6%),仅有少部分企业的投资规模可以达到亿元级别(占比6%),还有相当一部分企业尚未起步建设,这些都与领航企业的高投入形成反差。可见,数字化转型想要看到实效还是需要强有力的资金保障。

2021“中国工业数字化转型领航企业”观察

2021“中国工业数字化转型领航企业”50强

(排名不分先后)

美的集团将“数智驱动”作为战略主轴之一,打造了“美云销、工业互联网M.IoT、AIoT生态”三大数字化平台。通过美云销平台,实现订单智能履约、统仓统配、一盘货库存共享、一站式物流交付、送装一体服务、大数据智能分析等业务,订单准时交付率提升7.1%,用户满意度提升至98%以上,全渠道业务在线化、数字化经营水平显著提高。依托美的工业互联网平台,打通研发、营销、制造、物流、售后等企业价值链,实现用户个性化定制、全程可视化、生产物流智能化,实现全球研发协同、全球订单协同、生产产能协同、材料采购协同等全球化运作。

潍柴动力作为中国500强企业,在数字化转型进程中,建立“业务、数据、应用、技术”企业架构,创建“物理世界”和“数字世界”的映射,利用数据挖掘算法支持智能决策,并实现研发模式、制造模式、运营模式、服务模式、商业模式创新。通过制造大数据应用,提高刀具寿命、降低喷漆成本、优化排产模型、降低异常停机时间等,推动了生产成本降低和过程精益化。通过潍柴智慧云平台,基于发动机海量数据采集及全方位物联网解决方案,搭建不同工况分析模型,实现智慧研发、故障预判、远程维保、车辆管理等,提升产品竞争力。

三一集团作为工程机械全球第二、中国第一领军企业,将工业大数据、人工智能、云计算等新兴技术与业务、流程、数据深度融合,集团内部全面实现“产线自动化、运营数字化、协同网络化、决策智能化”。此外,三一依托“树根互联”工业互联网平台,与各供应商形成利益共同体,实现供应链上下游企业的信息共享与业务协同。制造方面,18号工厂两条总装配线可进行69种产品的混装柔性生产,机加车间变身为真正的“黑灯工厂”,实现了原材料进场加工、运输、检测到成品的全流程无人化、智能化。

小米作为全球第四大智能手机制造商,一直致力于运用互联网技术和模式来推动数字经济和实体经济的融合发展。小米结合自身业务发展情况和行业发展趋势,搭建了从销售需求到供应交付的全链路数字化计划平台,打造了小米供应链管理“大脑神经网络”,强力支撑产销协同。融合应用云计算、大数据、AIoT、数字孪生等技术,打造“云网边端”一体化的小米制造云平台,构建起“数字化工厂”,实现制造管理标准化、精细化和数据线上化。通过数字化研发平台,支撑协同研发管理,解决了TR评审难题,优化了BOM管控方式,大幅缩短了产品研发周期。

海信集团作为全国乃至全球领先的家电企业,在研发、营销、制造、物流、服务等领域全面践行数字化转型。通过工业互联网平台建设,重点打造了工业物联网、工业AI、工业大数据和边缘计算四大能力中心,实现了基于AI的视觉检测、基于大数据的决策支持、基于AR/VR的远程运维和基于数字孪生的研发制造协同。通过推行规范化标准化管理并建立制造效率指标,形成制造效率管理体系与供应链计划管理体系结合的管理模式,实现生产效率提升208%,设备OEE提升12%,质量一次合格率提升5%,订单准时交付率提升10%,运营成本降低17%。

上海电气作为国内最大的能源高端装备制造集团企业之一,聚焦能源装备、工业装备、集成服务三大业务领域,创新推出“1+2+X”的数字化产业模式,打造“星云智汇”工业互联网平台,形成了风电智能运维、火电远程运维、机床售后服务、储能电池综合管理、环保分布式水处理系统等一批解决方案。在集团内部积极推行数字化、自动化、智能化技术,实现了产品数字化、装配智能化、物流自动化、产供销一体化、跨区域统筹协同;实现了生产过程的工艺控制、质量控制、设备状态监测、故障诊断、预测预警等,提升生产效率、技术水平和产品质量,提高装备的整体竞争力。

长安汽车作为中国汽车四大集团阵营企业之一,围绕“天上一朵云、空中一张网、中间一平台、地上全场景”,基于“统一标准、统一数据、统一运营”数字化转型原则构建数字企业,以可复制的平台能力应对灵活多变的业务场景。在研发设计环节,通过全球产品数据管理系统及数字化仿真工具的应用,实现24小时不间断协同设计,产品研发周期缩短30%;在生产制造环节,智能柔性焊接生产线叠加生产执行、零部件物流等八大信息系统的运用,实现多品种、多车型、柔性化混流生产,整车材料成本降低0.5%,生产效率提升15%,订单交付时长降低20%,运营成本降低20%。

中天科技是光纤光缆领军企业,以生产过程自动化、运营管理信息化、生产制造协同化为目标,开启了数字化转型之路。采用数字孪生与仿真技术,对主要生产设备实时仿真分析,并围绕生产效率和设备预警建立起基于AI的预警分析模型,实现虚实结合的生产过程数据可视化。利用工业互联网平台实现能源消耗的监控与管理,结合标识解析体系,实现基于“一码一物、一码到底”的协同制造。通过工业互联网、云计算及其他数字化技术的融合应用,实现生产过程的人、机、料、法、环、测等全要素管理,实现生产效率提升8%,设备OEE提升15%,运营成本降低15%,单位产值能耗降低10%。

中信戴卡是中国大陆第一家铝车轮制造企业,现已成为全球最大的铝车轮和铝制底盘零部件供应商。公司从营销、研发、制造、经营、决策、服务等方面推进数字化转型工作,打造以DMS为核心的智能制造系统,全面提升生产制造能力、全球化管控能力、企业创新能力。以二维码作为产品信息的载体,通过产线数字化控制系统、智能铸造装备等,实现了动态资源分配调度,不同轮型产品混线在线生产且“0”切换时间。利用AI结合影像识别,屏蔽“伪缺陷”,实现移动检测,检测效率提高40%,减少了80%的人员干预。通过余热利用智能管控系统,实现能源消耗下降43%。

作为联想全球最大的PC研发和制造基地,联宝科技积极探索计算机整机大规模定制的智能制造新模式。基于高度自动化的生产线,以MES为核心,多系统集成,实现多源数据实时采集及动态分析、生产现场在线管控。依托工业大数据、机器学习技术,开展设备预防性维护、工艺执行的验证与优化、质量在线监测等场景化应用。基于AI算法实现最优化排产和产能的智能模拟,并实现排产自动化和执行可视化,排产用时缩短67%,交付达成率提升24%,产能利用率提升18%。同时将智能排产、MES应用经验赋能给合作伙伴,实现由单一的售卖产品向对外提供IT服务支持的转变。

上汽乘用车系上海汽车集团乘用车分公司,年生产能力超过百万辆,在自主品牌中排名第五。上汽乘用车从供应链管控角度,搭建行业级工业互联网平台,在平台之上建立高质量的供应链管理模型和标准化供应链业务协同响应机制,实现了供应链数据全局透明、业务高效协同与资源优化管控,每年降低供应链管理成本共计2000万元以上。此外,还将自身大量工业技术原理、行业知识、基础模型封装成全供应链数字化赋能平台,通过SaaS模式对外提供服务,帮助中小供应商提升生产、物流、质量领域信息化能力,进而提升产业链整体水平,发挥其链主引领作用。

华新水泥作为水泥制造行业的百年企业,积极拥抱数字化技术,自主开发了工业智能、商业智能和管理智能三大平台,并通过生产控制系统、联合储库系统、设备智能巡检、智慧物流系统等一系列数字化系统的建设和应用,实现了生产、制造、营销、采购、物流、决策等水泥生产全流程的数字化管控。产品品质稳定性显著提高、原材料和能源消耗大幅降低、生产一线用工数量有效缩减、发运过程水泥损耗显著减少。目前华新水泥已在多地打造无人化、绿色化的水泥制造工厂,改变了传统水泥行业“高耗能、高污染、资源型”的印象。

远景能源是新能源领域国内第二、全球第四的领军企业。作为新能源发电产业的整机制造商,远景能源借助APS平台实现多场景供应链网络建模,从全局进行供应链网络计划优化,快速完成风电装配项目交付。此外,远景还应用先进的IoT技术、实景建模技术,利用道路勘测、风险点识别、数字化模拟、智能运输监控等,将风机产品的运输要素通盘考虑,实现风机运输全流程的可视化管理,解决了风电物流在途监控难的痛点。在制造方面,远景建立起业内首条脉动式风机总装生产线,开发了大量智能防呆拧紧工具,自行设计通用工装吊具、采用风机自动化测试系统等手段,来满足各平台风机的无缝隙混产,工作效率提高80%。

通威股份是绿色农业、新能源、化工等多行业跨界的大型跨国集团公司,拥有全国及海外各地分子公司300余家。为了适应集团快速发展的要求,通威围绕集团财务数字化管控、采购与供应链协同、经营决策支持等业务,通过数据平台和数智运营体系建设,开启数字化运营转型。公司通过EDI、SRM、EBS、通威e采通、易企签、通威商城、采招平台,打通国内外集采通道,透明集采流程,提升供应链协作效率。此外,通威还将NLP、机器学习及知识图谱等技术与公司传统BI分析相结合,实现经营数据的及时获取与决策支持。在数字化转型的推动下,通威集团下属公司人均效率提升43.1%。

特变电工京津冀智能科技有限公司是特变电工在天津打造的产业园,年产配电变压器20000台,光伏、风电集成类箱式变电站5000台,已实现配电变压器实现混线节拍化生产,是国内规模和数字化水平均处于行业前列的高效节能型低电压电力设备生产基地。公司广泛应用云技术、物联网、人工智能、虚拟现实、5G等新兴技术持续提升用户服务水平,并搭建配电运维管理平台,为用户提供配电设备能耗管理服务。基于AI搭建变压器智能运维云平台,实现对变压器产品的在线监测、状态评估、故障诊断、故障预测与维修维护排程优化。此外,公司还融合5G+AR技术,实现专家远程指导和运维排故。

作为全球锂离子电池领域的领军企业,欣旺达积极拥抱智能制造,建立了以智能工艺装备群为基础的锂离子电池Pack组装数字化工厂。基于数字孪生技术构建面向生产装备、零部件、产品等物理单元虚拟化数字模型库,最大限度仿真生产实时状态。通过车间协同制造环境下计划与执行一体化、物流配送智能化、质量监管协同化,达到人、财、物、信息的集成管理,实现面向订单的智能化高柔性混流共线生产,大幅提升生产效率,单条生产线人员从40人减少至2人。通过智能立体库、RGV、AGV、堆垛机等智能装备的应用,实现物物、人物间的互联互通和信息握手。

广东联塑是塑料管道制造的龙头企业,致力打造“物联网、智能控制和自动化生产”为一体的智能工厂。围绕“端+网+云+用”,联塑利用工业互联网+5G、云计算、大数据、AI、机器视觉等技术实现工业设备数据无线采集,实现对注塑机、AGV、机械臂等生产线设备的远程控制,在制品视觉检测,以及通过智能图像分析现场作业视频,利用优化人工智能算法,降低单产线的设备成本。通过工业云平台,实现全供应链、全产线、全流程的数据分析和利用,产能使用率提升至88%,彻底改变建材行业被视为“离互联网最远”的传统印象。

海尔智家作为全球大家电行业的领导者和全球智慧家庭解决方案的引领者,合肥/郑州智造基地面对用户个性化、多样性的需求,通过物联网对工厂的人、机、料、法、环等全要素进行互联,结合云计算、大数据、AR、机器视觉等数智化技术,实现对生产过程的深度感知、智慧决策、精准控制。依托用户全流程参与体验的COSMOPlat平台,建1+9+N数字化互联互通系统,打通设备层、执行层、控制层、管理层、企业层的数据壁垒,实现每一个订单从工厂、线体到设备等制造过程、质量、物流等信息的透明可视。通过体验式销售及产品联网,挖掘市场新需求,更快、更好的柔性满足用户需求。

作为“高端、智能、可定制”的卫浴与日用陶瓷制造企业,九牧一直在探索和布局5G产业生态链,赋能行业数字化转型。九牧永春智慧制造产业园利用5G实现云网融合,采集生产物料、生产过程、能耗等数据,实时传输至云平台,形成完整的生产过程数据链。同时,集成MES、SCADA、WMS、AGV等多个系统,实现生产过程中的人、机、料、法、环等相关信息可追溯,人员效率优化30%,综合能耗下降10%,设施设备健康度提高25%。通过全域数据平台,挖掘数据价值,建立管理决策驾驶舱,“动态+静态”大屏展示产、供、销、人、财、物等各类数据,支撑运营决策。

广东生益科技股份有限公司是全球领先的电子电路基材核心供应商,其高性能刚性覆铜板市场占有率居于全球第二。为了有效提升自动化、数字化水平,生益科技非常注重数据资源的开发与利用,从互联互通角度,基于SCADA系统建设统一的工业以太网,对关键设备、工艺、物流等数据全面采集。同时,从顶层设计的角度,对制造过程数据进行结构化单元拆解,并将制造单元数据从流程角度进行标准化,再配合APS、MES、PLC、SPC、质量控制等智能系统,实现生产制造过程的透明化与精益管理,满足多品种、小批量订单快速交付的要求。五年间,生产效率提升11.6%。

上海汇众是汽车底盘集成配套的龙头企业。针对汽车底盘系统的研发制造,上海汇众建立“三擎四驱”智能制造规划,打造互联、透明、敏捷、柔性、高效的智能制造系统。基于工业大数据平台,融合物联网技术实时获取物流、设备、质量、工艺等数据,支持跨工艺、跨车间、跨工厂的10亿条级别数据的一站式查询,有效支持了焊接工艺数字孪生、电泳自动化提升、智能设备点检等智能应用,实现生产过程可视化,质量全程可追溯。此外,还结合上下游的拉动需求和即时库存,通过AI提供配载模型,搭建智能装车平台,有效提升配套线路整体运输装载率,运输费用降低10%。

作为国内高端中央空调领军企业之一,海信日立通过数字化转型的整体战略布局,实现多领域的数字化技术运用。围绕PLM系统应用,建成统一的技术研发和技术管理平台,并与制造端信息系统深度融合,实现数字化设计,管路设计效率提升6倍,管路出二维工程图效率提升30倍。建成以MES为核心的数字化工厂,实现设备数据的实时采集,计划、质量等关键生产要素的实时监控,实现生产车间透明化、协同化、智能化。通过智慧物流系统及基于SRM的数字化供应链管理系统,实现生产需求的精准响应,原材料自动叫料、AGV无人配送,产成品的自动出入库。

裕同科技作为国内领先的高端品牌包装整体解决方案提供商,已在企业运营的核心业务环节实现数字化全覆盖。通过充分利用智能装备、工业软件及新兴的ICT技术,打通研产供销端到端价值链,实现销售订单到生产计划、采购供应、制造执行、物流配套全过程数字化闭环。通过智能包装云平台,结合云计算、大数据等新一代信息技术,实现产品的溯源、在线防伪。利用AR/VR技术,向客户提供数字化交付物,提高与客户的协同效率。通过数字化建设,实现管理和生产人员减少约30%,生产效率提升45%,交付周期缩短20%,能源利用率提高15%,原材料备料周期缩短30%。

SMC(中国)有限公司是日本SMC工业株式会社在华全资子公司,目前已成为全球量产规模最大的气动元件研发和生产基地。SMC结合公司多工厂离散制造的现状,集合非标生产与标准化生产并存的特点,通过引入高档数控机床与工业机器人、智能传感与控制装备、视觉检测装备、AGV等,联合计划、制造、质量、物流等核心系统,大幅提升工厂在生产计划、制造执行、在线检测、物流配送与分拣的智能化水平。目前公司工厂关键工序数控化率达到90%以上,车间人均劳动生产率提升近20%,变型产品研发周期缩短25%,产品不良率降低20%,运营成本降低10%。

作为空调压缩机行业全球第三,上海海立通过推行数字化转型,企业效能效益得到大幅提升。海立以客户个性化需求为导向,依托数字化研发系统,实现以设计参数化、设计3D化、工艺结构化、产品数字化、过程可视化的个性化研发设计。海立在工业互联网的基础上已落地建成了涵盖计划、生产、质量、物流、劳动力管理以及自动化控制系统,实现过程无纸化、生产标准化、数据报表化、生产智能化、质量自省化,最终实现从计划到车间执行的整体制造业务流程的数字化。通过数字化转型建设,海立全新产品上市周期缩短25%,变型产品研发周期缩短50%,生产和物流效率得到较大提升。

上海纳铁福是汽车传动系统行业领导者,通过纵向、横向、端到端的集成,构建“研发、装备、生产、管理”四个数字化的数字化工厂。通过数字化工程平台,为用户提供高效优选的工程开发方案,打造协同化开发、系统化方案、智能化选型、数字化设计的快速高效准确的研发平台。建立了结合AGV运输、机器人自动上下料、立库存储的厂内智能物料运输模型,通过运输管理系统与场内智能物流配送结合,实现原材料在途跟踪、AGV和立体仓库拉动配送、成品在途跟踪的全过程物料信息管控。率先在行业内对热处理工装进行3D打印工艺探索,实现工装寿命提升300%,能耗降低近25%。

索菲亚家居股份有限公司作为木质家居行业的龙头企业,围绕定制家居行业个性化订单和数据驱动的特点,通过高级计划排程系统的应用,根据订单需求,BOM清单、生产线设备状态建立起调度机理模型,搭建起按花色排产的新模式。根据定单对不同材质、不同规格、不同尺寸的产品要求,通过结构重构实现个性化的订单生产,结合不同工序之间的输送设备或缓存设备的应用,彻底解决了个性化定制和大规模生产之间的矛盾,实现个性化多花色和高效率生产的动态平衡。索菲亚通过定制化制造模式数字化转型,生产效率提升20%、设备故障率降低10%、人均产值提升1.2倍。

立白集团作为中国日化行业领导品牌,以集团“1+2”战略为指引,通过数据中台、工业大数据等技术,集成全渠道各类营销数据,建立全场景、全渠道数字化营销,渠道效率提升40%。搭建数字供应链平台,建立起消费者需求驱动的敏捷供应链体系。通过企业数字化工作平台,实现组织在线、沟通在线、协同在线、业务在线、生态在线。通过一系列的措施,使集团运营成本降低近亿元。制造方面,立白集团以ERP为核心,集成MES、APS、WMS等系统,将计划下达、物料调拨、排产优化与生产制造紧密结合,建设数字化的智慧型工厂,实现生产过程实时可视和智能分析,使生产效率大幅提升。

铁建重工集团作为国内隧道施工、高端轨道装备制造的龙头企业,基于MBD技术的创新研发体系,通过三维模块化、参数化设计方法,综合地质状况、工程需求与装备的耦合仿真分析,从原材料、轻量化和模块化等多方面实现了降本5%-15%;通过三维装配工艺、三维智能套料和机加编程仿真等应用,提升制造效率,扩大公司产能;以PLM平台和快速选装平台为依托,建立原材料、外购件等通用模型仓库,形成企业研发知识库,提升设计效率和产品质量;构建行业大数据装备互联平台,实现对装备产品的远程监控、安全预警、智能评估,为产品的迭代优化与服务、施工支持均起到了促进作用。

延锋彼欧围绕开发创新、系统运营、基地运作等数字化能力建设需求,建设并完善商务智能系统BI、制造智能系统MI等,不断探索物联网、云计算、工业互联网、边缘计算、工业大数据、仿真等技术在研发、制造、企业运营的应用场景,实现了销售订单的精准跟踪,人、机、料实时互联、生产过程追溯与防错,制造过程的透明、可视、可控,工艺与质量持续优化。基于产品的数字模型及虚拟仿真技术,实现虚拟的产品展示,为客户打造体验式营销环境。通过业务和数据在横向、纵向及到端的集成,实现产品开发周期缩短8%,生产效率提升8.29%,运营成本降低26.5%。

横店东磁是全国磁性材料的龙头企业。面对大批量个性化订单,横店东磁利用ERP、MES及计划排程技术,实现大批量个性化订单高效处理。结合5G+MEC、工业互联网和柔性智能生产线装备,实现800+设备的互联、数据采集,打造全流程连续式、数字化、智能化运行模式。通过传感器、控制器实时采集生产进度、现场操作、质量检验、设备状态等信息,并与MES、WMS、ERP等系统集成,实时监控反馈生产情况,实现计划、排产、生产、检验的全过程闭环管理。基于工业视觉智能算法平台、5G网络传输,实现单晶电池片EL缺陷的毫秒级自动判定,漏检率降低1.85%,误判率降低3.7%。

厦门宏发电声股份有限公司是继电器产品制造的全球隐形冠军。公司基于MBD整合设计、工艺和制造流程,推动高质量协同研发。公司深化应用数字仿真技术,构建集团企业级数字孪生平台,推动产品创新数字化,提升产品研发软实力。建立IPD集成产品开发体系,健全项目管理协调机制,推进研发-工艺-制造一体化。运营管理方面,依托SCM系统建立并完善供应链预测模型,构建产销协同的供应链计划体系,实现端到端供应链可视化。借助CRM系统建设,实现客户信息资产化、销售管理标准化、销售团队效率化和业务数据可视化,强化公司对全球营销渠道管理。

道道全是全国内第一家以菜籽油加工为主的上市公司。公司通过串联各核心业务系统,实现了核心价值链上通畅的业务流和信息流,数据层面实现了互联互通,流程层面实现业务协同。基于现有系统及智能设备,打通了从销售订单到产品交付整个过程管理,实现了生产全过程实时动态呈现。尤其是通过全程在线检测系统、智能立库、二维码系统的应用,实现了24小时全自动精准检测、高效一体化智能仓储物流、产品全流程质量管理追溯。基于现有数据,建立了运营管理驾驶舱,实现了工厂效率、产能、设备运行、能耗等关键指标的实时可视化,提供决策支撑。

杰克科技作为国内缝制装备制造的领军企业,从价值链视角基于微服务方式搭建运营管理平台,实现企业订单、生产、采购、仓储、交付等业务端到端一体化运作。制造方面,杰克科技将生产制造执行系统与数字孪生、工业大数据、云平台、增强现实技术等深度融合,提升生产可视化的同时,利用虚拟工厂数据有效促进产品设计、工艺设计、生产控制、质量过程管理等环节的控制与优化。杰克科技还广泛应用AI智能技术,将AI算法模型用于专项噪音检测、关键零部件检测,实现产品异响自动判别、零部件质量自动检测,大幅提高产线装配效率及产品装配质量。

维尚家具利用互联网、移动应用、云技术,基于数万房型数据,捕获不断变化的生活空间需求,研究创新家居空间整体解决方案,实现订单的快速设计与制造。利用人工智能研发多种算法以满足来自多订单混合生产、不同规格纹理板材、材料利用率的生产要求,并融入智能排程、智能配送、智能板件分拣等技术,实现制造过程和材料利用的双高效。维尚家具通过数字化建设,实现了按需求驱动的个性化家具产品定制、家具产品个性化定制在线协同设计与大规模智能化生产的完美融合,订单准时交付率提升12%,材料利用率提高8%,运营成本降低8%。

菲尼克斯电气中国公司是德国集团公司海外最大的研发和生产基地。菲尼克斯以自研的工业互联网Proficloud云平台为核心,融合5G、物联网、边缘计算等技术,构建了基于IOT云边端一体化的智能楼宇平台,实现能源的自动优化和楼宇设备的自动控制。在菲尼克斯新一代智能工厂中,以BIM构建数字化建筑模型,并利用3D数字仿真技术进行验证,实现了工厂最优布局和物流优化,建设DC车间数字孪生生产线,使用AR/VR技术实现远程维修指导。通过数字化转型,菲尼克斯生产效率提升20%,库存成本降低30%,单位产值能耗降低10%。

良信电器是国内低压电器行业高端市场的领先企业。公司以业务流程为抓手,通过“762数字化战略”的制定,构建7大核心系统,6大支撑平台,2大管理体系,实现从线索到回款的全流程管控。以IPD流程为核心的智力资产管理平台,实现在线协同设计、研发项目全过程管理,设计工具的整合提高了研发效率及质量,并促进知识沉淀;数字化产线的设计,将精益化、自动化与信息化的核心理念融入其中;MES的应用则使制程直通率提升30%,人均小时产能提升8.9%,工单及时交付达成率提升17.93%;同时,良信电器不断推进服务模式的转型,建立“数治化”的产品运营管理平台。

华润三九作为中药现代化转型领域的先行者,为了支撑“大品种连续制造和多品种敏捷柔性制造”两种生产模式,公司打造全网络协同制造云平台,实现多工厂关键工序的自动排程、上下游工厂信息共享,提升了跨区域工厂协同管理能力。公司创新融合区块链与工业互联网标识解析技术,强化产业链上下游互联互通,实现全品种、全过程追溯。此外,构建企业级全领域知识库,利用大数据等智能技术进行基地间横向对比分析,实现各基地间最佳实践共享与能力持续改善。公司总生产效率提升20%,产值同比增长94%,产能利用率同比提高83%。

北京精雕科技集团有限公司是国内精雕数控加工中心制造的龙头企业,采用“整体规划、分布实施”的指导方针,建立起了纵向贯穿决策层、管理控制层、业务处理层、生产资源管理层的信息流通道,横向贯通上下游供应链端到端信息体系。公司依托于成熟的自主研发能力,结合生产经营特点,自主研发了MES、DNC、CAM、CAD等数字化系统,实现了生产计划敏捷协同调度、厂内物流高效管控、设备有效管理、业务数据高效流转、生产资源数字化管控。

隆基股份是全球市值最高的光伏制造企业。旗下江苏隆基以信息化建设为基础,以智能化为抓手,以提升运营效能为导向,打通业务全价值链,实现数据驱动全价值的卓越运营;以MES系统为核心通过工业网络实现从生产管理到底层设备联接,满足管理及监控生产过程、采集现场生产数据的业务要求,建立信息化、自动化、智能化、精益化、可视化的数字化工厂;建立数字孪生园区,实现虚实设备联动和协同制造,进行工艺仿真和物流仿真,实现价值流分析;串焊机AI故障诊断及处理系统,实现快速定位异常设备/异常部位,快速处理异常问题。

爱柯迪是铝合金压铸中小件隐形冠军,结合熔炼、压铸、机加工、质检、物流五方面的生产流程,通过数字化转型实现了全面设备联网、全量数据采集,并基于可视化工具,以“云-边-管-端”一体化架构为基础,构建了“1+1+1+N”的5G+工业互联网能力体系,实现5G生产看板、5G实景视频空间指挥系统、5G+人机互动系统、5G三维扫描、5G智能仓储、5G AGV、5G压铸质检等15个场景应用。此外,爱柯迪打造了涵盖5大环节20多个工序的完整的数字化闭环管理体系,实现质量管理的重要基础。通过数字化工厂建设,爱柯迪人均附加值提升75%、设备可动率提升31.4%。

一汽-大众汽车有限公司动力总成事业部充分应用虚拟仿真、VR、机器视觉、人工智能、智能装备等先进技术,并融合工业软件驱动工厂运营体系的变革。通过产线虚拟仿真和虚拟调试进行可制造性分析,减少产线设备装配的干涉、现场变更以及现场的调试周期,保障员工在安全的VR沉浸式环境下掌握岗位技能。通过机器人、AGV、视觉技术在制造、物流、检测的环节的组合应用,实现不同品种电池产品的0时间换线。以制造执行系统为核心的工厂管控在线系统群,实现订单管理、制造过程、质量管控、现场安全环境管理、设备运维的数字化和透明化,实现了生产决策智能化。

作为生活用纸龙头企业,维达纸业积极开展大数据技术应用,建立市场需求预测、排产优化、调度优化、纸机干燥过程优化、磨片寿命预测、能耗与质量指标预报等模型,实现智能的销售预测、生产计划调度、生产过程多目标运行优化控制,以及产供销环节的平衡。依托ERP为数据核心,以MES为工厂管理系统核心,规划和整合了DCS、EAM、WMS、QCS、物流配送、能源管理等多个系统,并打通了系统与产线、立库的通讯,实现了数据无缝集成及信息共享,生产过程可视化,实现了高效生产和节能减排,运营成本降低5%。

驻马店中集华骏车辆有限公司作为国内半挂车制造的领导者,通过“车型模板”实现订单的快速、标准化设计,创新了专用车领域产品标准化、模块化研发设计模式;通过PLM与CRM、MES、流转单系统集成,打通销售、订单、研发、工艺、生产之间数据链,实现“以客户为中心”的产品全生命周期管理、设计与制造一体化;对内通过财务、营销、采购、仓储业务的数字化,实现财务业务一体化、订单集团化管控;通过SCM供应链协同管理平台的建设,实现与上游供应商与下游客户的供应链计划与节拍的数字化协同。

中航电测作为军民用智能测控的龙头企业,基于公司的集团化运作,自主开发了一体化运营平台-中航电测运营管理系统(ZOS),实现了“市场营销、集成研发、采购供应、集成制造、产品交付、客户服务、仓储管理、质量管理” 主价值链的信息及数据贯通、传递和管控。基于市场和客户需求驱动的集成产品开发和集成制造作为两大核心业务及数据传递枢纽,实现产品数据及制造过程数据向各业务的分发与实时共享,并形成可视化报表,辅助高层管理决策。自主研发的无人仓储系统,已推广至集团外部的多家企业,赋能数字化转型。

无锡普天铁心股份有限公司是国内电力变压器铁心产品的“隐形冠军”。针对传统离散型生产组织方式进行转型升级,普天铁心建成全面互联、智能控制、安全可靠的工业互联网智能制造体系。为了解决铁心制造的小批量、多品种、片型杂等业务痛点,普天铁心开发行业多层级硅钢BOM系统、套裁系统,并应用APS高级生产排程系统,基于片型库基础,实现个性化制造模式下的需求计划、配料组合、硅钢牌号匹配等工序的数字化、自动化。通过数字化技术与先进制造装备的应用,公司总体生产效率上升10%,设备OEE提升8%,库存周转率提升5%,人均产值超400万元。

中建海龙将建筑思维与工业思维、互联网思维融合,打造了装配式建筑数字化车间,利用数字化与自动化技术改善关键技术装备、提升生产效率和产品质量,实现规模化生产,在降低劳动强度的同时提高了人均产出效率;通过BIM的集成应用,实时整合所有相关业务的信息和数据,跟踪生产状态,分析业务趋势,做出预测,将明智的决策转化为高效的业务成果;通过快速的信息反馈和资源调配,提高企业运营响应速度,以最小的要素投入,获得最大化的社会经济效益,改善内部和外部的业务流程性能,降低运行成本和单位能耗,加速业务创新。

金牛旭阳已形成具有自身特色的集团-园区-工厂 “三级联动”管理体系,通过信息化手段沉淀旭阳管理精髓,打造采购、生产、销售的管控一体化平台,建立智能、高效、安全、环保的数字化工厂。利用APC先进控制及PID诊断与优化技术,实现对转化装置的平稳控制,较大程度地降低操作人员的劳动强度;通过在线应急指挥联动系统,实现有毒有害物质排放和危险源的自动检测与监控;应用机器视觉技术,实现人员上岗的智能化安全管控;对工厂进行工程数字建模和机理数字建模,建立了工程数字化交付与运维平台,成为生产装置操作培训的可靠手段;建立企业效益模型,提高能源管控能力。

四川领吉汽车制造有限公司是吉利汽车全资子公司。作为整车制造的领先企业,其数字化软硬件基础处于行业先进水平,从公司运营、生产管理、供应链管理三个方面、质量、成本、交付、管理、设备、安环六个领域、生产、工艺、质量、能耗、人员等十一个点入手,全面开展工厂数字化转型。从搭建IIOT物联网平台入手,打通工业现场数据鸿沟,消除信息孤岛;开发10多个工业APP,解决业务痛点;构建驾驶舱BI,为管理者提供冲压、焊装、涂装、总装、质量、物流、决策中枢七大场景的辅助决策,最终形成从数据透明管理到顶层分析决策的全流程应用。

嘉立创作为PCB打样龙头企业,将互联网+的思维融入制造中,集EDA在线电路设计、PCB打样/小批量、元器件购买、SMT贴片等各领域于一体,打造SMT打样/小批量模式。利用自主研发软件进行可制造性设计仿真,确保上线生产正常,避免临时停机;通过“二次开发+定制设备”适应频繁换线,缩短换线时间;依托公司自主研发ERP系统,运用云、人工智能、工业大数据等技术,实现“前端订单在线化、拼单智能化、及后端生产自动化”,SMT成本降低至原有的10%,交货周期缩短到12小时。

精益数字化管理与实践培训班报名

关注公众号:拾黑(shiheibook)了解更多

[广告]赞助链接:

四季很好,只要有你,文娱排行榜:https://www.yaopaiming.com/

让资讯触达的更精准有趣:https://www.0xu.cn/

关注网络尖刀微信公众号

关注网络尖刀微信公众号随时掌握互联网精彩

- 1 中法友谊蕴山水 7904040

- 2 你以为的进口尖货 其实早已国产了 7808542

- 3 张荣恭:敢宣布“台独”大陆立刻动手 7713248

- 4 盘点2025大国重器新突破 7617557

- 5 中美合拍《我的哪吒与变形金刚》首播 7520942

- 6 “两人挑一担 养活半栋楼” 7426771

- 7 美军承认:击落美军战机 7327742

- 8 尖叫之夜直播 7233065

- 9 美国称将调整与中国经济关系 7141986

- 10 周末去哪玩?雪场“不打烊” 7045649

智能制造IM

智能制造IM